Il cliente

L’azienda in questione è una realtà specializzata nella progettazione e produzione di macchine per la pulizia industriale, come spazzatrici, lavasciuga e dispositivi per la pulizia di scale mobili. Il core business consiste nella fornitura di soluzioni innovative, efficienti e rispettose dell’ambiente per la pulizia di pavimenti industriali, magazzini, centri logistici e altri ambienti professionali.

L’esigenza del cliente

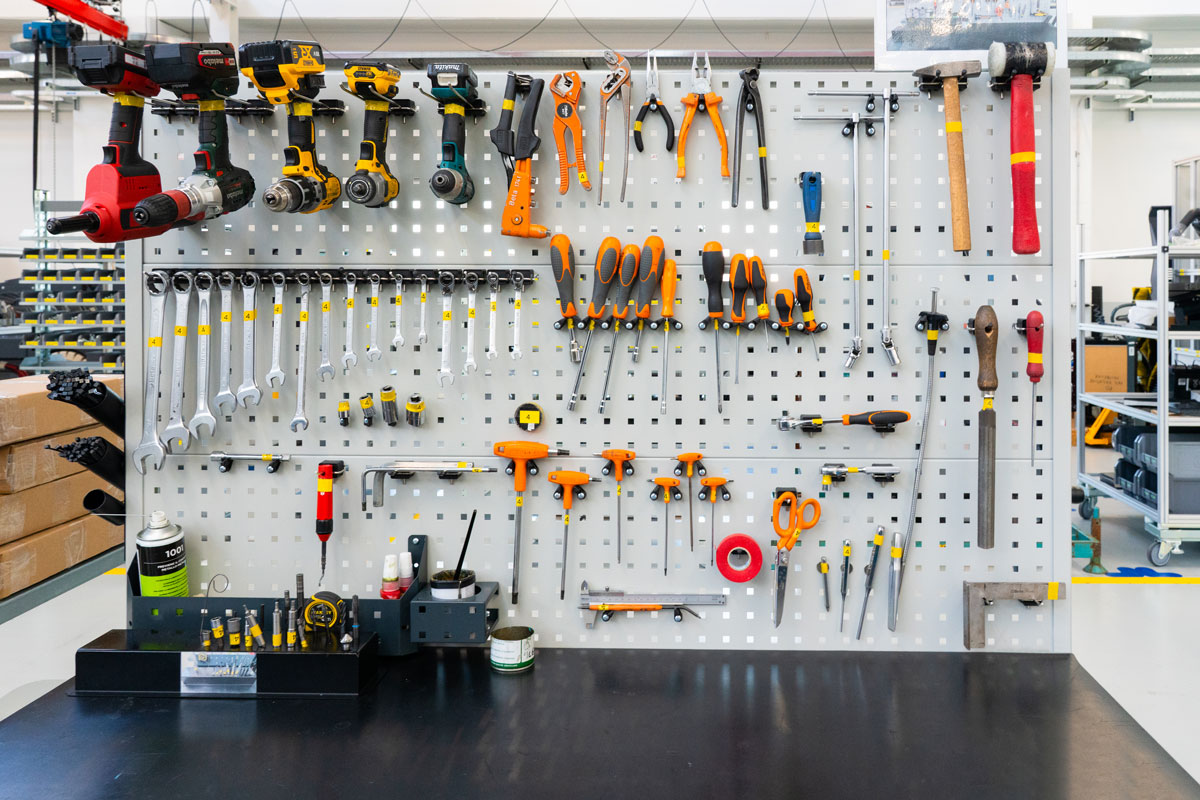

L’azienda ha riscontrato criticità nell’organizzazione delle attrezzature su una delle sue linee di assemblaggio. Questi problemi includevano un eccesso di strumenti inutilizzati, difficoltà nell’identificazione rapida degli attrezzi necessari, tempi improduttivi dovuti alla ricerca degli strumenti, e una disposizione non ottimale delle attrezzature sul banco di lavoro. La necessità era quella di ottimizzare lo spazio, migliorare l’efficienza operativa e standardizzare il layout delle attrezzature per favorire una maggiore produttività e sostenibilità.

Soluzione apportata

Per affrontare queste problematiche, l’azienda ha implementato la metodologia giapponese 5S, focalizzata su separazione, ordine, pulizia, standardizzazione e disciplina.

Le azioni principali hanno incluso:

Seiri (Separazione)

Revisione e rimozione delle attrezzature superflue, riducendo il numero di attrezzi da 942 a 534 e lasciando spazio solo agli strumenti essenziali.

Seiton (Ordine)

Realizzazione di una mappatura dettagliata e di una catalogazione degli strumenti per posizionarli strategicamente in base alla loro funzione e frequenza d’uso.

Seiso e Seiketsu (Pulizia e Standardizzazione)

Progettazione di un banco porta attrezzi personalizzato internamente, ottimizzato per garantire efficienza e accessibilità. Sono stati definiti standard per mantenere il banco organizzato e replicabile su altre linee.

Shitsuke (Disciplina)

Implementazione di pratiche quotidiane per mantenere ordine e standard, accompagnate da audit regolari per monitorare la conformità.

La soluzione ha incluso l’analisi make-or-buy, optando per una progettazione interna del banco di lavoro per ottenere un prodotto personalizzato e di alta qualità.

Benefici ottenuti

Grazie all’adozione della metodologia 5S, l’azienda ha ottenuto:

- Incremento dell’efficienza operativa: riduzione dei tempi di ricerca degli strumenti e ottimizzazione del flusso di lavoro.

- Maggiore ordine e pulizia: ambiente di lavoro più sicuro e organizzato.

- Standardizzazione replicabile: creazione di un layout e di procedure che possono essere applicate a più linee di assemblaggio.

- Sostenibilità della soluzione: promozione di una cultura aziendale orientata alla disciplina e al miglioramento continuo, con una responsabilità condivisa tra gli operatori.

- Risparmio economico: soluzione interna più conveniente rispetto all’acquisto di banchi pre-fabbricati, senza compromessi sulla qualità.

Risultati

-6%

Tempo Ciclo

-43%

Attrezzi utilizzati

-10%

Spazio utilizzato